Mehmet AKTÜRK (Elektronik Mühendisi – Teknik Koordinatör – Repamet Ltd. Şti.)

Alet yaparak var olan insanlık, metallerin kullanımı ile de uygarlıkları yaratmıştır. Tarihin başlangıcı ile ortaya çıkan, sırası ile bakır, kalay, altına, daha sonra demire şekil vererek binlerce alaşımın kullanıldığı bugünlere gelinmiş ve metalsiz bir yaşam düşünülemez olmuştur.

Metal günümüzde başlı başına bir meta olarak değer kazanmış ve borsaları oluşmuştur.

Farklı alaşımların farklı özellikleri, kullanım alanlarına uygun olarak seçilmesini ve kontrol edilmesini gerektirmiştir. Alaşımların ortaya çıkması ile birlikte, alaşımları oluşturan elementlerin analizi gerek üretimde, gerekse de üretim sonrasında zorunlu hale gelmiştir. Yanlış seçilmiş bir alaşım bir felakete yol açabilir.

Metal ve makine sektörünün analiz cihazları konusundaki beklentileri aşağıdaki gibi özetlenebilir:

- Tahribatsız veya minimum numune hazırlama

- Hafif ve elde taşınabilir olmalı

- Hassas ve doğru ölçüm yapmalı

- Sık sık kalibrasyon gerektirmemeli

- Ekonomik olmalı

Teknolojinin gelişimi ile eskiden odaları kaplayan hantal ve sadece uzman kişilerin kullanabildiği, çevreden etkilendiğinden hassas ortam gerektiren ve pahalı cihazlardan bugünlere gelinmiştir. Bunda özellikle elektronikte transistor, daha sonra tümleşik devrelerin ve kırmık (chip) teknolojisinin lambalı devrelerin yerini almasının önemi büyük olmuştur. Elektronik devrelerin küçülmesi, bilgisayarların gelişimini tetiklemiş, yazılım ayrı bir sektör halini almıştır. Bu süreç kesintisiz olarak devam etmekte, elektronikteki bu hızlı gelişimler, birkaç yıl içinde teknolojileri demode hale getirmektedir.

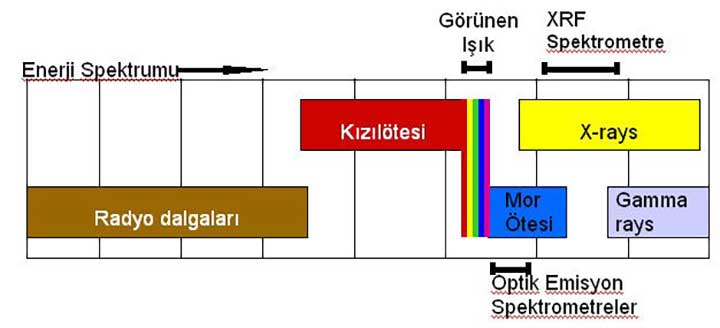

Metal analizinde bir çok tekniğin yanı sıra XRF (X-Ray Flüoresans) tekniği de bu gelişmelerle birlikte kullanımı yaygınlaşan bir tekniktir.

XRF NEDİR ?

Bilindiği gibi Alman fizikçi W. Roentgen tarafından 1895 yılında tesadüfen keşfedilen ve bilinmez anlamında X ışını olarak nitelenen bu ışınlar gerçekte görünen ışığın da içinde yer aldığı elektromanyetik dalga spektrumunun bir parçasıdır.

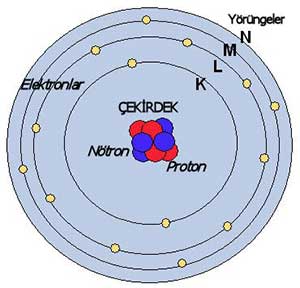

Gözle görülemeyen, cisimlerin içinden geçebilen bu ışınlar ancak özel filmler veya dedektörlerle tespit edilebilir. Bilindiği gibi cisimler atomlardan oluşur. Atomun yapısını BOHR modeline göre incelersek ortada proton ve nötronlardan oluşan çekirdeğin, etrafında da elektronların olduğunu görürüz. Bu elektronlar K, L, M, N gibi farklı enerji seviyelerine sahip yörüngelerde dolanırlar.

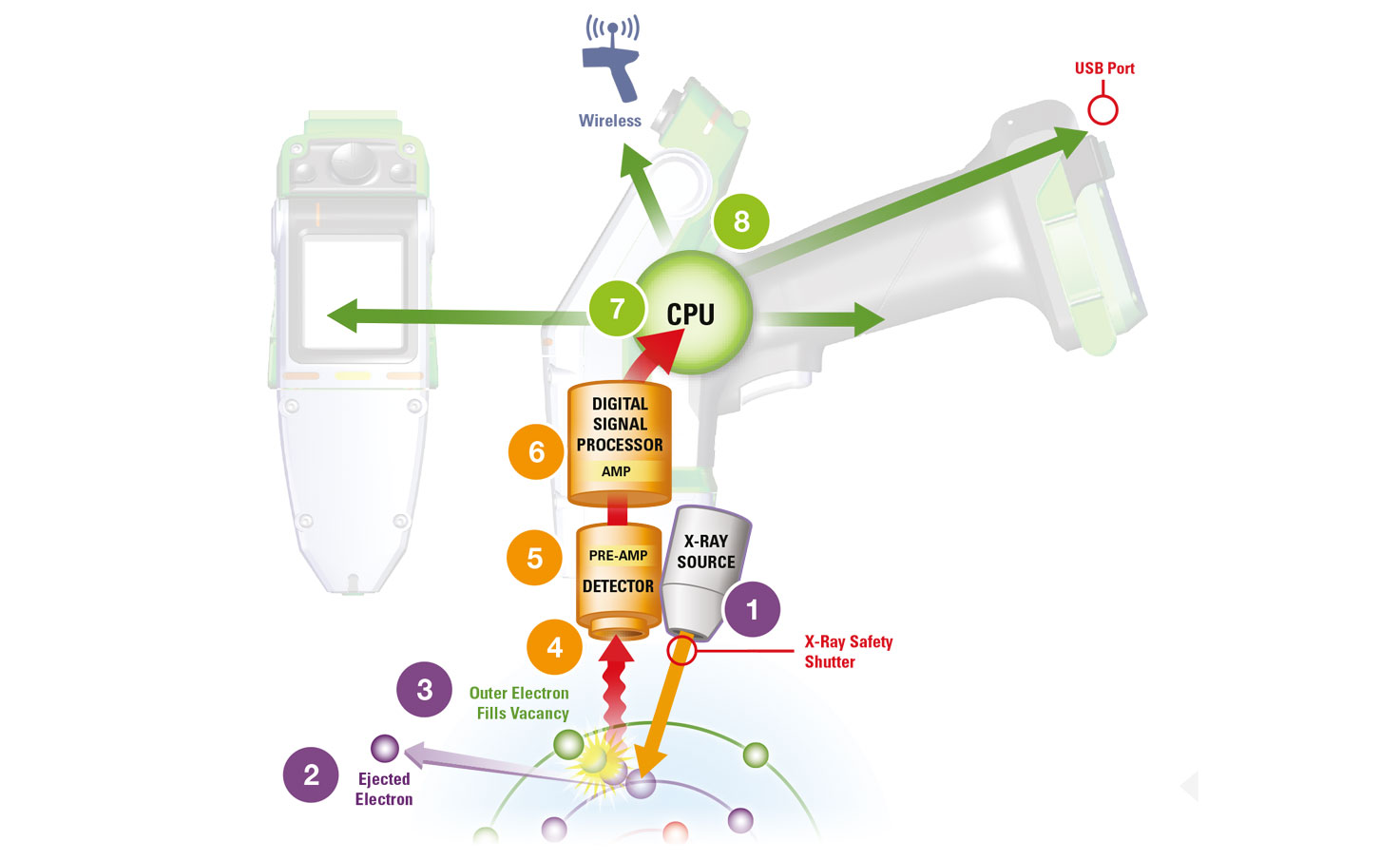

Herhangi bir X-ray kaynağından – bu bir X-ray tüpü veya radyoaktif kaynak olabilir – salınan X ışınları malzemedeki elektronlara çarparak onları yerlerinden uzaklaştırırlar. Bu çarpışma sonunda boşalan yere bir üst veya daha üstteki yörüngelerden elektronlar doldurur. Bu doldurma esnasında da atoma özgü enerji seviyesine sahip ikincil bir X ışını salınır. Bu olaya X-Ray FLUORESANS kısaca XRF adı verilir.

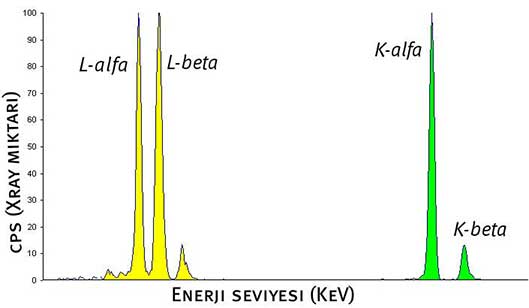

Boşluğu dolduran elektronun geldiği yere göre Ka, Kb, Kg, La, Lb, Ma olarak isimlendirilen farklı enerji seviyelerine sahip ışımalar oluşur. Bu ışımalarda enerji spektrumu Ka, Kb den büyük, La yaklaşık olarak Lb ye eşittir.

Her elementin kendine özgü bir enerji seviyesi spektrumuna sahip olduğundan elementler birbirinden kolayca ayrılabilir.

Malzemedeki elementin miktarı ne kadar fazla ise bu pikler o kadar yüksek olacaktır. Uygun bir dedektör, malzemeden gelen bu farklı ikincil X ışınlarını (XRF) algılar ve sayısal işaret işlemcisine (DSP) gönderir. Merkezi işlem birimi (CPU) bu işaretleri % veya ppm değeri olarak ekranda verir.

XRF tekniği, optik emisyon tekniğinden farklı olarak malzemede hiçbir tahribata neden olmaz. Malzemenin şekli de çok önemli değildir. Tel, toz gibi malzemeler de rahatlıkla analiz edilebilir.

Ancak düşük atom numaralı elementler düşük enerji seviyelerine sahip olduğundan XRF tekniği bu elementlerde analizi güçleşmektedir. Taşınabilir XRF cihazlarında genel olarak analiz edilebilen elementler aşağıda görülmektedir. Sarı renkli elementler rahatlıkla analiz edilebilmesine rağmen, mavi renkle gösterilen elementleri sadece özel koşullara sahip (SDD dedektör ) XRF cihazları analiz edilebilmektedir. Gri renkle belirtilen elementlerin analizi ise mümkün olmamaktadır.

XRF CİHAZLARINDA SDD (SILICON DRIFT DETECTOR) TEKNOLOJİSİ

Elektronik teknolojisindeki gelişmelere paralel olarak, XRF dedektör alanında da bir takım gelişmeler yaşanmaktadır. Son geliştirilen SDD dedektörler, Si-PIN denilen geleneksel dedektörlerin yerini almaya başlamıştır. Bu detektörlerin avantajları:

- Daha fazla tanecik sayımı (sn de 200.000’den fazla)

- Daha iyi işaret/gürültü oranı (4000:1)

- Helyum-vakum kullanmaksızın hafif element (Mg, Al, Si, P ve S analizi)

- Daha düşük dedeksiyon limitleri

- Daha kısa sürede daha hassas analiz

Bu dedektörlerin en büyük avantajı Mg, Si, Al gibi elementleri helyum veya vakum kullanmaksızın analiz edebilmeleridir.

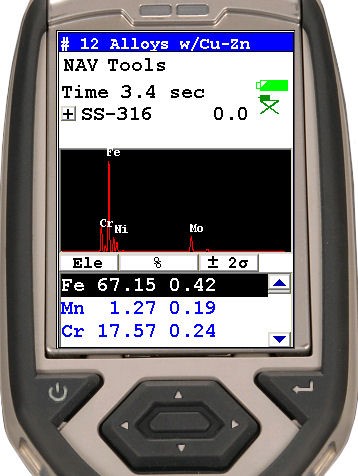

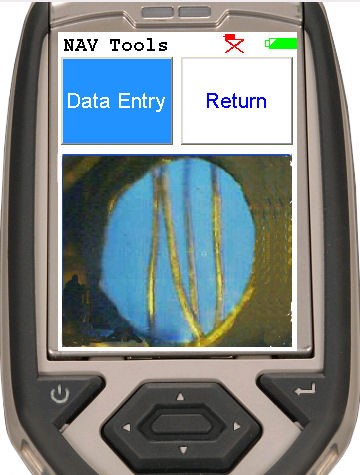

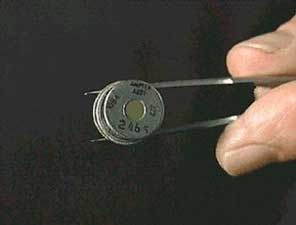

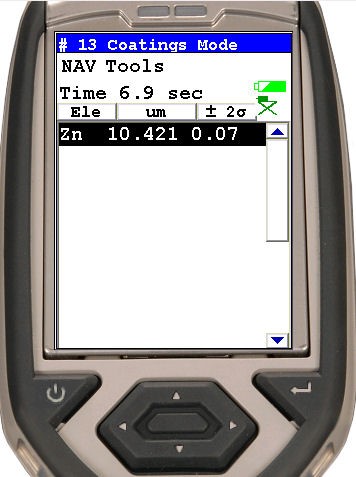

Bu tür cihazlar kolay kullanıma sahip, sadece numuneye yaklaştırmak (5 mm den uzak olmamalı) ve tetiğe basmak yeterli olmaktadır. 30’a yakın elementin kimyasal analizi ile birlikte kütüphanesinde bulunan alaşımlarla kıyaslama yaparak SAE veya DIN normunda alaşım kalite normunu da bulmaktadır. Gerekirse dahili kamerası ile numunenin görüntüsü alınabilir, sonucu ve spektrumu ile birlikte kaydedilebilir. Uygun kalibrasyon ile kaplama kalınlığı da ölçebilmektedir. Aşağıda örnek ekran görüntüleri yer almaktadır:

Bu tür cihazlar, analiz anında çok düşük güçte de olsa X ışını yaydıklarından ithalleri ve kullanımları bazı formalitelere tabidir. TAEK bu konuda yetkili kılınmıştır. Kullanım pratikliği, doğru ve hassas olmaları nedeniyle gün geçtikçe bu cihazlar daha fazla yaygınlaşmaktadır. Metal analizi kullanımı dışında madencilik, plastik-elektronik RoHS, arkeoloji gibi kullanım alanları vardır.